국산 재활용 섬유 시장 커진다

2021.07.19 10:53- 작성자 관리자

- 조회 3,966

국산 재활용 섬유 시장 커진다

폴리에스터 ‘리젠’과 나일론 ‘마이판 리젠’과 ‘마이판 리젠 로빅’, 스판덱스 ‘크레오라 리젠’ 등 효성의 재활용 섬유 원사 / 출처=마이프렌드 효성 블로그

효성티앤씨, 태광산업, 티케이케미칼 등

100% 국산 원료로 만든 원사 개발 경쟁

품질, 생산량 한계 여전, 장섬유 개발 시급

이들 3사는 리사이클 폴리에스터, 나일론, 스판덱스 원사를 주로 생산하는 국내 대표 화섬기업이다. 그동안 재활용 섬유는 대만, 일본, 중국 등지에서 폐페트병 등을 가공해 만든 칩을 수입해 국내에서 원사를 뽑아내는 방식으로 제작됐다.

그런데 최근 국내 수거 폐기물(페트병, 어망 등)로 리사이클 원사를 만들어 내기 시작한 것. 국산 칩은 일본산 칩에 비해 kg당 100원 정도 저렴하고 중국산보다 300원 정도 비싸, 비용 절감 효과도 있다. 업계는 100% 자체 생산이 가능해지면서, 재활용 원사의 브랜딩에 집중하고 있다.

효성티앤씨는 폐어망을 재활용한 나일론 ‘마이판 리젠’, 폐페트병을 재활용한 폴리에스터 ‘리젠’, 재활용 스판덱스 ‘크레오라 리젠’을 운영 중이다.

이 회사는 2007년 세계 최초로 버려진 어망을 재활용해 만든 나일론 섬유 ‘마이판 리젠’을 런칭한 데 이어, 지난 5월 ‘마이판 리젠 오션’을 개발했다. 부산광역시, 소셜벤처기업 넷스파와 함께 수거, 분리 시스템을 구축했다. 부산시가 폐어망을 분리 배출 할 수 있는 시스템을 마련하고, 넷스파는 어망을 수거해 파쇄, 세척하면 효성은 이를 수거해 재활용 원사를 생산한다.

바다에 버려진 페트병을 재활용한 폴리에스터 섬유는 ‘리젠 오션’이다. 여수광양항만공사가 출항 선박에 수거백을 설치하고, 효성이 이를 수거해 섬유를 만들면 플리츠마마가 가방, 의류를 제작한다. 앞서 ‘리젠제주’을 개발, 노스페이스, 플리츠마마 등과 함께 제주에디션을 출시했다.

에이스포라-에코(ACEPORA®-ECO)’ 광고 캠페인

태광산업은 친환경 원사 ‘에이스포라 에코(ACEPORA-ECO)’, 나일론 폐기물을 재활용한 ‘리사이클 나일론’, 페트병을 재활용한 ‘리사이클 폴리에스터’, ‘리사이클 나일론’ 등을 운영 중이다.

이 중 국내산 폐페트병을 수거해 만든 리사이클 폴리에스터 원사인 ‘에이스포라-에코 코리아 에디션’에 대한 기대감이 크다. 울산항만공사를 통해 해양 플라스틱을 수거하고, 태광은 원사를 생산, 사회적 기업 우시산이 제품을 출시한다.

‘리사이클 방적사’의 주가도 점차 올라가고 있다. 하이브리드형 재활용 섬유로, 페트병을 재활용해 만들어지는데, 재활용 원사 적용이 다소 어려운 남녀성복 등 프리미엄 패션에 적용이 가능하다.

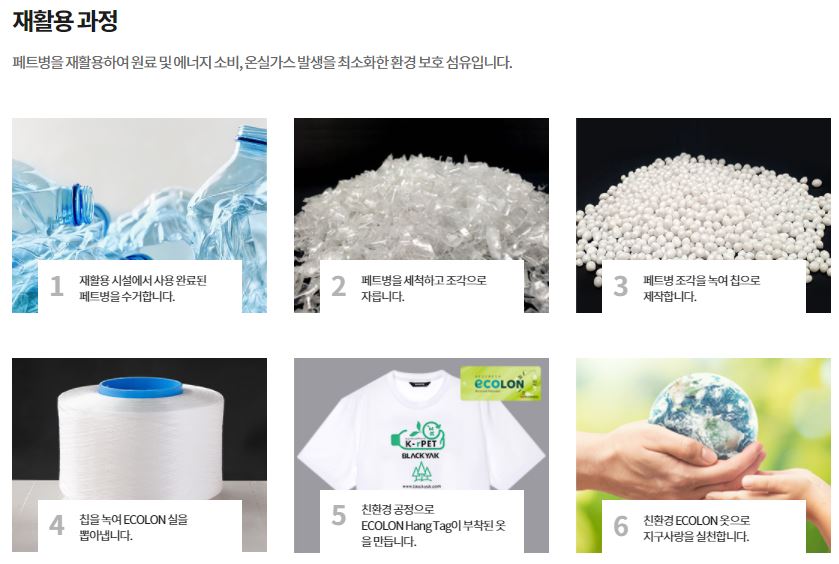

에코론이 탄생하는 과정 / 출처=티케이케미칼

티케이케미칼은 국내산 리사이클 폴리에스테르 ‘에코론(K-rPET ECOLON)’을 전개 중이다. 지난해 블랙야크의 전 브랜드와 공급 계약을 맺어 화제가 된 후 문의가 급증하고 있다. 이 회사는 연간 500톤을 생산하는데, 이는 현재 국내 최대 물량이다.

이 회사는 국산 폐섬유 재활용 원사 ‘케이알웨어(K-rWEAR)와 국산 폐페트병 리사이클 원사 ‘케이알 페트(K-rPET)’ 등의 자원 선순환 프로젝트도 진행 중이다. 100% 국산 리사이클 섬유는 최근 공급이 수요를 따라가기 힘들만큼 인기다.

그럼에도 불구하고 화섬 기업의 국산 재활용 원사 비중은 아직 한 자릿수에 불과하다. 국내서 사용되는 재활용 원사 30만 톤 중 국산은 2만 톤에 불과한 것으로 추산된다.

국산 재활용 원사의 품질과 생산량 때문인데, 국산 리사이클 원사의 수율(이용 가능한 원사의 질)은 과거 30~40%에서, 최근 60%까지 높아졌지만 여전히 생산성이 낮은 편이다. 그마저도 대부분 단섬유여서, 신발, 가방 등에만 적용이 가능하다. 의류까지 확장이 가능하려면 고품질의 장섬유 개발이 시급하다.

[출처] 어패럴뉴스(http://www.apparelnews.co.kr/)

| 다음글 | MZ세대 남성, 명품 시장 판도 바꾼다 | 2021-07-21 |

|---|---|---|

| 이전글 | “무신사 스탠다드는 극도의 가성비를 추구하는 상생 콘텐츠” | 2021-07-08 |